Mit dem Wachstum der globalen Lieferkette stehen Lagerhäuser unter dem Druck der Notwendigkeit einer immer besseren, schnelleren und effizienteren Leistung. Da dieser Druck ständig wächst, wird die Rolle der schlanken Lagerverwaltung immer relevanter.

Da das Prinzip des Lean Managements jedoch relativ neu in der Lagerhaltungsbranche ist, haben viele Lagerverwalter noch keine rechte Vorstellung davon. SETON hilft Ihnen, sich in die Materie einzuarbeiten und Ihr Fachwissen auszubauen. SETON bietet außerdem passende Lean-Lösungen für Ihren Lagerbedarf und eine effektivere Verwaltung Ihres Lagers an.

Quelle: https://www.mckinsey.com/

Was ist Lean Management?

Die Lean-Denkweise wurde von Toyota für die Automobilindustrie entwickelt. Sie zielt darauf ab, alle Aktivitäten oder Prozesse zu eliminieren, die Ressourcen verbrauchen, dabei aber keinen Mehrwert generieren.

Das Lean Management ist eine systematische Methode zur Reduzierung von Abfall („Muda“), ohne die Produktivität zu beeinflussen. Es zielt auch darauf ab, Abfall zu eliminieren, der aufgrund von Überbelastung („Muri“) sowie aufgrund von Inkonsistenz in der Arbeitsbelastung („Mura“) anfällt.

Das Grundprinzip des Lean Managements:

- Definition des Wertes aus Kundensicht

- Identifikation des Wertstroms

- Umsetzung des Fluss-Prinzips

- Einführung des Pull-Prinzips

- Streben nach Perfektion

Quelle: Made in Cologne © 2021: //digitaleneuordnung.de/blog/lean-management/

Was ist Lean Warehousing?

Moderne Lagerhäuser beschränken sich nicht nur auf die Lagerung. Da ihre Abläufe Prozesse wie Wareneingang, Einlagerung, Kommissionierung und Versand usw. umfassen, wird die Lean-Methode auch auf die Lagerhaltung angewendet.

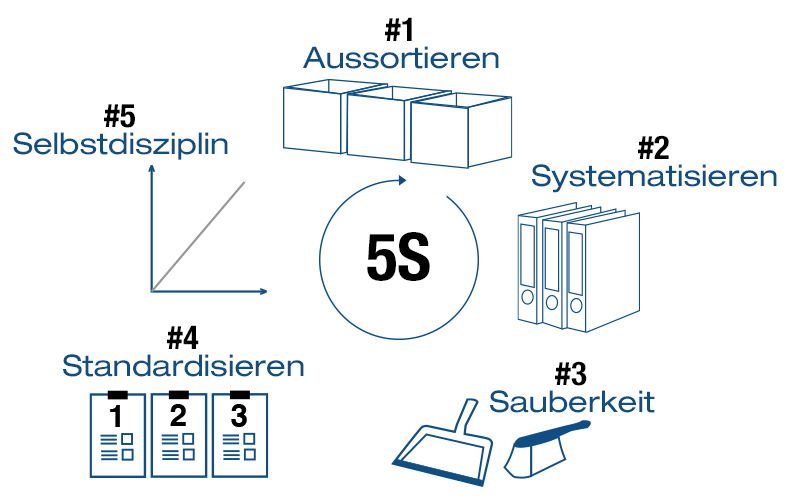

Im Kontext der Lagerhaltung geht es darum, jene Prozesse und Aktivitäten zu eliminieren, die Ressourcen absorbieren, aber keinen zusätzlichen Wert schaffen. Dies geschieht durch die Anwendung des 5S-Systems von Lean auf die Prozesse und Verfahren des Lagers:

Quelle: © Alphadi 2021 //alphadi.de/5s/

Warum Lean für die Lagerverwaltung?

Herausforderungen, denen sich Lagerleiter jeden Tag stellen müssen

- Senkung der Betriebskosten

- Bewältigung des Drucks durch kürzere Durchlaufzeiten

- Erhöhung der Anzahl perfekter Aufträge

- Erreichen des Ziels der Lieferung am gleichen Tag/am nächsten Tag

- Hohe Fluktuationsraten und steigende Arbeitskosten

- Verwaltung mehrerer Lieferkanäle

- Verwaltung einer steigenden Anzahl von SKUs

- Platzmangel

- Saisonale/fluktuierende Anforderungen

Und das sind nur einige der Herausforderungen, bei denen Lean Management helfen kann.

Ziele, die Sie mit Lean erreichen können

Während Lean auf breiter Ebene zu besserer Effizienz, weniger Fehlern und maximaler Anlagenoptimierung führt, sind hier einige spezifische Ziele, die Sie mit Lean erreichen können:

- Standardisierung der Arbeitsabläufe, was zu einer kürzeren Auftragsabwicklungszeit führt

- Optimierung der Anlagennutzung, indem der richtige Platz für den richtigen Bestand/die richtige Ausrüstung gefunden wird

- Beseitigung von Ineffizienzen bei der Materialhandhabung und damit Reduzierung von Arbeits- und Transportkosten

- Lagerhaltung je nach Bedarf, wodurch die saisonale Nachfrage leicht bewältigt werden kann

- Reduzierung von Zeitverlusten, wodurch Sie eine höhere Rate an perfekten Bestellungen und Lieferungen am selben oder nächsten Tag erreichen

- Standardisierte Prozesse, die eine einfache Verwaltung und Bewertung mehrerer SKUs ermöglichen

- Besseres Personalmanagement, das zu niedrigeren Fluktuationsraten führt

- Schaffung von Raum für neue Ideen und Innovationen, was zu einer ständigen Verbesserung führt

Verschwendung eliminieren mit Lean Management

- Interner Transport – Fahren eines leeren Gabelstaplers, wenn er beladen sein könnte

- Defekte – Anpassungen, Fehlbestückungen, Nacharbeit

- Lagerbestand – überfüllte Eingangs- und Ausgangsbereiche, schlechte Sicht auf den Bestand, Lagerung veralteter Bestände

- Materiallagerung und -handhabung – nicht voll ausgelastete Bereiche, Lagerung des falschen Materials am falschen Ort; Verwendung ineffizienter und verschwenderischer Methoden für die Materialhandhabung

- Bewegung (von Personen) – Unterbrechung der Bewegung von Lagermitarbeitern aufgrund der Bereitstellung von Waren vor der Einlagerung

- Wartezeiten/Verzögerungen – Engpässe an Kommissionierplätzen, Verzögerungen bei der Versandfreigabe

- Überproduktion – Halten von mehr Bestand als erforderlich; Durchführung unnötiger Tätigkeiten wie Etikettierung und Kontrolle, wenn sie nicht benötigt werden

- Ignorieren der Kreativität der Mitarbeiter – Ideen und Innovationen werden nicht begrüßt, was das Wachstum behindert und die Arbeitsmoral senkt

- Overengineering – Verwendung eines komplizierten Prozesses/einer komplizierten Ausrüstung, wo ein einfacherer Prozess effizienter sein kann

Anwendung von Lean im Lager

Lean Management im Lager arbeitet mit dem 5S-System, das ursprünglich aus der schlanken Fertigung übernommen wurde. Es ist eine umfassende Methode, die das Lager systematisiert, reinigt und organisiert sowie standardisiert.

Die originalen 5S von Lean:

Quelle: http://www.sixsigmatrainingfree.com/5s.html

1. Das erste S – Seiri – Sortieren

Das Aussortieren des Lagers ist der erste Schritt. Trennen Sie Dinge, die Sie brauchen, von denen, die Sie nicht brauchen.

Wie man sortiert:

- Das Entfernen unnötiger Dinge wie z.B. beschädigte/veraltete Bestände, überschüssige Bestände, kaputte Paletten, defekte Geräte usw. ist eine gute Möglichkeit, das Problem der Platzknappheit zu lösen.

- Sie können auch in Betracht ziehen, unnötige Bewegungen zu reduzieren oder zu beenden, z.B. durch die Einrichtung eines Quergangs innerhalb des Kommissionier-Bereichs, um die Fahrzeit der Bediener effektiv zu reduzieren.

- Das Ersetzen der manuellen Papierkommissionierung durch Technologie wie Scanner oder Voice Picking etc. kann verschwenderische Tätigkeiten weitgehend beseitigen.

- Markieren Sie die Artikel, die entsorgt werden müssen, und bewahren Sie sie an einem separaten Ort auf, bis die Genehmigung für die endgültige Entsorgung eingeholt wird.

2. Das zweite S – Seiton – Systematisieren

Auf das Sortieren sollte das Aufräumen folgen. Entscheiden Sie sich für einen Weg, die Dinge so zu organisieren, dass die Effizienz gesteigert wird.

Wie man aufräumt:

- Platzieren Sie häufig verwendete Artikel an leichter zugänglichen Stellen.

- Bringen Sie Inventarschilder und Etiketten an Lager und Behältern an, um Zeit beim Auffinden von Artikeln zu sparen. SETON unterstützt Sie bei der Inventarisierung mit zahlreichen Produkten zur Lagerkennzeichnung.

- Bringen Sie Lagerschilder und Anweisungen an, um die Organisation zu verbessern und den Lageristen die Orientierung zu erleichtern, was die Zeit für das Heranschaffen reduziert.

SETON vereinfacht Ihre Lagerorganisation mit vielen praktischen Artikeln

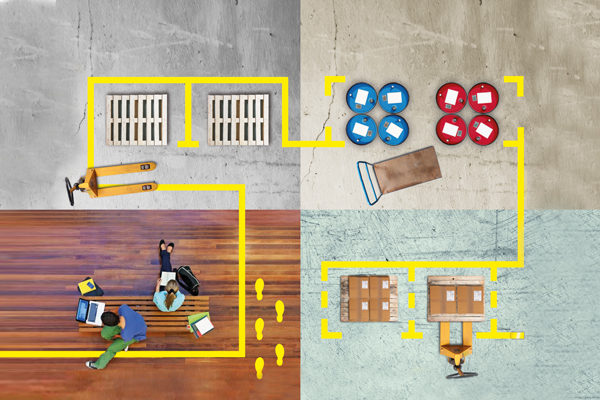

- Installieren Sie Boden- und Gangmarkierungen, um den Fußgängerverkehr zu verbessern und Verwechslungen zu vermeiden. SETON hilft Ihnen mit vielfach bewährten Bodenbelägen bei der Bodenmarkierung

- Bewahren Sie leere Paletten und Verpackungen an einer Stelle auf, auf die bei Bedarf leicht zugegriffen werden kann.

3. Das dritte S – Seiso – Sauberkeit

Dieses S steht für das Putzen oder Reinigen des Arbeitsplatzes nach getaner Arbeit. Auch dafür muss ein Zeitplan eingehalten werden.

Quelle: https://publikationen.dguv.de/widgets/pdf/download/article/3893

Wie man Sauberkeit sicherstellt:

- Lassen Sie alle Arbeitsbereiche am Ende der Schicht reinigen. So können eventuelle Mängel oder Schäden sofort gemeldet werden. Für die Sauberkeit Ihres Lagers finden Sie bei SETON vielfältige Reinigungsutensilien.

- Stellen Sie vor jedem Gang Mülleimer auf, um sicherzustellen, dass kein Verpackungspapier, zerbrochene Paletten usw. herumliegen.

Legen Sie außerdem eine Grundausstattung an Reinigungsmitteln und -instrumente bereit. Halten Sie Auslaufsets für den Fall parat, dass versehentlich etwas verschüttet oder in den Gängen verstreut wird. SETON bietet optimale Lösungen für die Abfallentsorgung.

4. Das vierte S – Seiketsu – Standardisieren

Einheitlichkeit kann nur durch Standardisierung erreicht werden. Die Schaffung von Standards für alle Arbeitsbereiche im Lager ist unerlässlich. Dies gebietet das vierte S. Bei SETON finden Sie auch Lagertaschen für die Dokumentation der Prozess-Standardisierung.

Wie man standardisiert:

- Gehen Sie jeden Prozess mit den Mitarbeitern durch und dokumentieren Sie die besten Praktiken und Abläufe im Lagerbetrieb.

- Machen Sie standardisierte Prozesse und Verfahren für die Mitarbeiter zugänglich und sichtbar.

- Halten Sie die Darstellung dieser Verfahren leicht verständlich und plakativ.

- Verwenden Sie Poster und Diagramme, die erfahrungsgemäß einprägsamer sind, da es mehr zu sehen und weniger zu lesen gibt.

- Implementieren Sie Schulungshandbücher und -videos als eine gute Möglichkeit, neue Mitarbeiter in die Befolgung der Standards einzuweisen und gleichzeitig Zeit zu sparen.

5. Das fünfte S – Shitsuke – Selbstdisziplin

Eine kontinuierliche Verbesserung der Prozesse, Verfahren und Abläufe im Lager ist unerlässlich. Standardisierung ist unwirksam, wenn sie nicht aufrechterhalten wird.

Wie man Sustain erreicht:

- Ermutigen Sie die Mitarbeiter, Veränderungen zu akzeptieren, Verbesserungen auf eine neue Ebene zu bringen und nicht zu alten Standards zurückzukehren.

- Damit ebnen Sie den Weg zum Kaizen-Prinzip, das besagt, dass Veränderung gut ist und die Dinge daher immer verbessert werden müssen.

- Führen Sie regelmäßige Audits und Kontrollen durch, um sicherzustellen, dass die Standards eingehalten werden.

- Setzen Sie Anreize für hohe Leistungen mit einem Bonus und Freizeit.

- Berücksichtigen Sie kreative und innovative Ideen von Mitarbeitern.

- Seien Sie offen für die Schaffung neuer Standards, wenn sich die derzeitigen Standards nicht bewähren

6. Das sechste S* – Sicherheit

Erhöhen Sie die Sicherheit Ihrer Mitarbeiter in den Lagerhallen, wodurch Sie auch Rechtsstreitigkeiten abwenden können, indem Sie Unfälle verhindern.

So sorgen Sie für Sicherheit:

- Führen Sie in regelmäßigen Abständen eine Risikobewertung durch.

- Überprüfen Sie Layout und Design des Lagers im Hinblick auf die Sicherheit, einschließlich Faktoren wie Laufwege, Rampen/Treppen, Regale, Fluchtwege usw., und nehmen Sie notwendige Änderungen vor.

- Verfügen Sie über einen Brand- und Notfallplan, der Folgendes umfasst:

- Feuer-/Notausgänge und Evakuierungsverfahren

- Standort von Feuerlöschern und Notwasserschläuchen

- Verfolgung aller Besucher und Mitarbeiter, die sich zu einem bestimmten Zeitpunkt am Standort aufhalten.

Die richtige Kennzeichnung mit Schildern von SETON erhöht die Sicherheit.

Die richtige Kennzeichnung mit Schildern von SETON erhöht die Sicherheit.

Sie sind in Ihrem Job für die Lagerverwaltung oder das Lean Warehouse Management verantwortlich? Melden Sie sich für unseren Newsletter an und erhalten wertvolle Tipps!

Ebenfalls lesenswert und passend dazu: Unser Beitrag zum Thema Unfallschwerpunkt Lagerhalle: 10 Tipps wie Sie folgenschwere Unfälle vorbeugen können

Neueste Kommentare